日本耐蝕株式会社

NIHON TAISHOKU CO.,LTD

〒859-4812 長崎県平戸市田平町田代免198

TEL:0950-57-3351 FAX:0950-57-2100

取扱品目

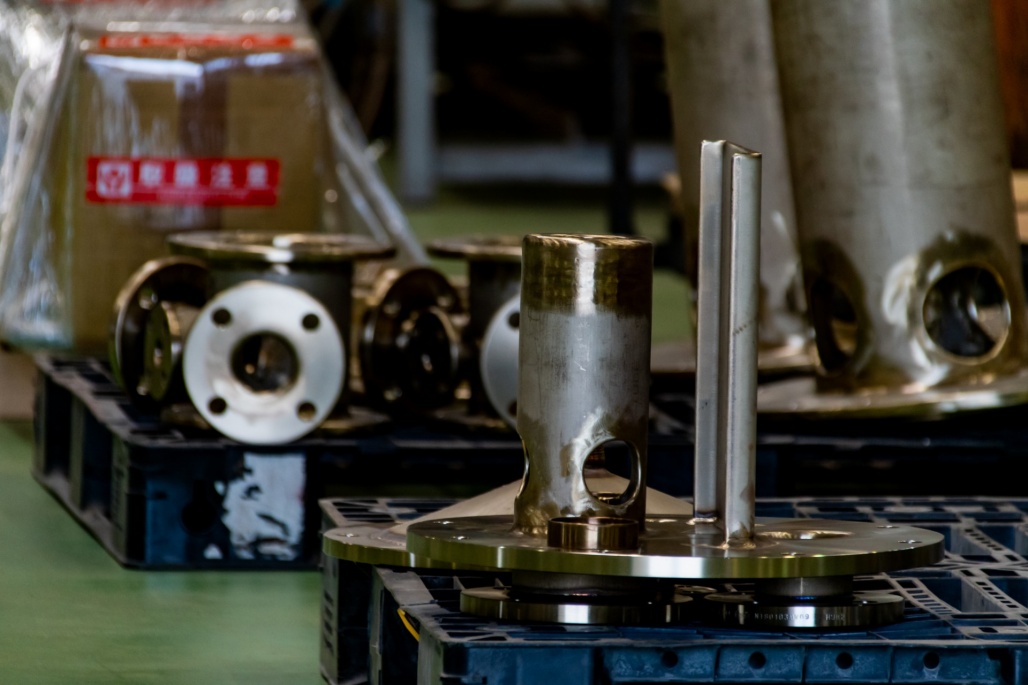

各種製品へのふっ素樹脂のロトライニング

グループ企業

モモエンタープライズ株式会社 概要>>

ロトフロンとは回転成形法の原理を利用して、金属製のタンクや 配管類の内面に、フッ素樹脂の厚い被膜でライニングされた製品の総称で、日本耐蝕株式会社の登録商標です。一般的には「ロトライニング」と呼称されています。

この技術は1987年、当社が世界で初めて開発したもので、以来30年以上多様な産業分野で採用されています。そして被膜の優れた特長を認知して頂き、徐々に採用して頂ける分野が拡大して参りました。

| 名称 | ロトライニング法 | 静電粉体塗装法 | シートライニング法 | ルーズライニング法 |

| 施工方法 | 基材内面に継目なく厚膜を焼付け | 粉体吹付けと焼成を繰返し被膜を重ねる | シートを接着し、継目は溶接 | 成形パイプを押込み、両端をフレア加工 |

| 施工手段 | 機械による自動焼成 | 熟練工による手作業 | 熟練工による手作業 | 熟練工による手作業 |

| 被膜厚 | 0.5~10mmまで可能 | 通常0.8mmまで | シート厚依存 (通常2~3mm) |

成形パイプ厚依存 |

| 密着/剥離 | 焼付による強密着 | 層間剥離の懸念あり | 衝撃・高温で剥離の可能性 | 元から剥離状態 |

| 浸透性 | 継目のない厚膜で強い | 薄膜なので浸透が早い | 溶接部の亀裂や変質に懸念あり | パイプ厚の性能に依存 |

|

継ぎ目 |

なし | なし | あり | なし |

| 基材形状 | 問わない | 限定的 | 形状により困難 | 直管のみ |

| 耐衝撃性 | 強い | 被膜が薄く 懸念あり |

接着に懸念あり | 元から密着していない |

| あと加工 | 機械加工可能 部分加工可能 |

機械加工可能 部分加工可能 |

PTFEは 部分補修困難 |

不可 |

| 負圧使用 | 使用可 | 使用可 | 使用不可 | 使用不可 |

基材の内面に、膜厚に必要な量のフッ素樹脂粉末を入れ、加熱炉内で加熱回転させる。

所定の時間焼成して継ぎ目無しの皮膜を得る技法である。

この技術は開発されてからまだ30年で、1番新しい施工法である。

フッ素樹脂微粉末の原料を静電気を利用して基材に吹き付ける。1回に付き数拾μm(ミクロン)の皮膜を形成させ、焼付けと吹き付けを数回繰り返して所定の皮膜を得る技法で、歴史的に1番古くから用いられている。

主にタンクなどの単純形状の基材の内面に、裁断したフッ素樹脂の板を接着剤で貼り付ける。

接着剤が乾燥したら板の継ぎ目を溶接して、1枚の被膜にする技法である。

主に配管類の中でもフランジ付き直管に施工される。フッ素樹脂の管を金属製管の中に押し込んで、両端のフランジでガスケット座の部分を広げる(フレア加工)技法である。

ロトライニングは配管用パイプや大型タンク、複雑形状の基材であっても溶接箇所がなく、信頼性の高い、厚膜のライニングを形成できるため、ふっ素樹脂の優れた特性を充分に発揮できます。

ロトフロンの発明当初、厚膜で継目が無い一体型皮膜として業界より高い評価を受けました。それほど、継目の無い一体型皮膜は理想であり、信頼性が高く安心の皮膜を作る技術なのです。

従来の施工法では不可能とされた複雑な形状の機器類でも、簡単に皮膜を形成できる。

プライマー処理と、皮膜焼き付けにより、強い密着強度が得られ、負圧使用に耐えられる。

被膜の特性は、熱履歴で決まります。ロトフロンは熱履歴が短いので、フッ素樹脂の特性が損なわれません。

一般的なフッ素樹脂製品は多くの優れた特性を利用して、民生用から産業界まであらゆる分野で採用され、技術の発展に寄与しています。

フッ素樹脂を加工するとき、熱可塑性であるため、加工時には必ず熱で溶かさなければなりません。その時にどれだけ熱を与えたか・・これを熱履歴と呼びます。ここで樹脂の劣化と残存特性が決定されます。熱履歴の短い加工品を若い皮膜と呼称します。若い皮膜に仕上がったロトフロンは次のような効果・特徴があります。

プラントでは異種薬品が混合する時、想定外の反応が起こることがある。通常では問題無しとされた皮膜に異状を呈することがある。これを化学的ショックと呼ぶ。皮膜が若いとこれらの事態に耐性を発揮し防する効果がある。

空の反応釜の上部から数種の薬品を槽内へ入れた時、底面で混じる際異常発熱し、皮膜に亀裂が走ることがある。これを熱的ショックと呼ぶ。これは熱履歴と劣化が大きく影響していると推測されている。

プライマー処理と、皮膜焼き付けにより、強い密着強度が得られ、負圧使用に耐えられる。

ロトフロン開発者は、1963年より回転成形に従事し、以来、日本と世界の回転成形技術の発展・向上に大きく係わってきた技術者です。この経験を生かし30年前に「ロトフロンのライニング製法」を開発したもので、今や化学⼯業界では必要不可欠の技術として、高い評価をいただいております。

55年間の回転成形法の経験と歴史から得た知識は広くて深く、これが他社との決定的な相違点と思います。

弊社はこれまでお客様の如何なる要望にもお応えし、被膜をご提供して参りました。業界最大規模の設備を有しており、トレーラー積載の20KLタンクローリーや ISOタンクコンテナ(海上コンテナ)などの大型品も対応可能です。もちろん、半導体関連の高純度薬品から、廃液まで対応可能です。

ロトフロン製品は、海洋に於ける 「マイクロプラスチック」 は発生致しません。従って魚などを介した人体への影響は皆無です。また環境関連の近未来新製品も、長い経験を生かして開発を進めております。

①金属製の容器(金型)の中に、熱可塑性樹脂の粉末を入れ、②外面より加熱しながら回転させると、樹脂が溶けて金型の内面に均一にトレースされる。一定時間が経過すると気泡が抜け内面が平滑になる。

③最後に全体を冷却すると樹脂が固化するので、④脱型して目的の製品を得る成形法であります。

1.金属製の容器(金型)の中に、熱可塑性樹脂の粉末を入れる。 2.加熱しながら回転させると、樹脂が溶けて金型の内面に均一にトレースされる。3.最後に全体を冷却すると、樹脂が固化し容器が完成する。 4.脱型して目的の製品を得る・・・という成形法です。(ロトモールディング)

1.金型代が安い・・・鉄板(厚2mm)の溶接加工であるため、製作時間が短く安価で製作できます。2.大型中空容器が容易に成形できる (1リットル~50,000リットル) など 3.少ロット多品種の生産に適している。これは金型を安価で作れることに由来します。